现在的位置:主页 > 期刊导读 >

集中监控系统在钢厂废水管控中的应用研究

【作者】:admin【关键词】:【摘要】:焦化生化废水是一种典型的有毒难降解有机废水,主要来自焦炉煤气初冷和煤气净化生产过程中的产生的废水。在严峻的环保形势下,河钢宣钢公司加大了焦化生化废水的管控力度,然

焦化生化废水是一种典型的有毒难降解有机废水,主要来自焦炉煤气初冷和煤气净化生产过程中的产生的废水。在严峻的环保形势下,河钢宣钢公司加大了焦化生化废水的管控力度,然而由于废水的供需不平衡,一方面供水量大,又由于存在间断性供水,供水量不平稳。另一方面用水单位较多,工艺复杂,需求不稳定,导致管网压力波动大,废水供需不平衡,已经不适宜现代企业管理和环保管控的要求。

NW向断裂及其次级断裂夹持部位,剖面上呈“Y”型,断裂构造的走向、倾向等产状产生变化的部位以及构造的局部膨大部位,往往是有矿体产出构造部位。如607-2矿点产于绿草沟断裂与其次级断裂夹持部位(图10)。

宣钢公司经过细致的调研,对焦化生化废水管理提出更高的要求,对供水点和分散的用水点统一调控,通过自动化系统设备升级、集成,完成对关键用水点实现自动控制,同时利用信息化手段对各用户耗水量进行数据自动采集,在能源管控系统进行在线管理,实时分析,实现远程监控,进一步提高焦化废水利用率,实现零排放。

随后报道组来到种植户姬胜利的枸杞基地。2015年开始,姬胜利和妻子种了15亩枸杞,共4500棵,枸杞苗第二年开始挂果。每年3月开春开始剪枝,大概需要10天。每年施两次肥,5月初施有机肥和复合肥作为底肥,7月再施一次复合肥。由于当地少雨,一年需浇水7-8次,可以采摘3次,除了采摘需要雇人工,修剪、施肥、浇水都是他们夫妻自己做。姬胜利说,虽然辛苦一些,但是收入还比较可观,每亩产量超千斤,大概四斤可以晒一斤干果,按干果30元/斤计算,年毛收入可达10多万元。

1 工艺控制方案

图1 焦化生化废水远程控制系统图

建立两级系统,一是建立DCS控制系统,在一钢轧、二钢轧、炼铁厂三座高炉等用户的八个蓄水池和循环水池分别增加超声波流量计、雷达液位计和补水调节阀,增加就地操作箱,实现液位手动/自动调节,保证液位稳定。同样在焦化两个供水池实现自动补水,还根据管网压力变化增加变频器,实现变频自动供水,保证管网压力稳定。若出现集中用水流量不足时,统一由供水方补充新水,满足管网压力和流量恒定。二是建立集中监控系统。利用原有的能源网络、数据采集、I/O服务器、实时数据库服务器及实时监控系统,进行适应性改造,实现所有在线检测数据自动采集、处理、传输、存储及实时显示,统一纳入能源管控体系,达到了现场操作无人化、工序作业一键化、服务支持远程化,调度管理可视化。如图1所示。

1.1 集散控制系统

系统数据的控制均在基础自动化系统的操作站上通过HMI画面调用实现,过程参数的设定、调整、报警状态的确认等均通过操作键盘和鼠标进行。监控系统采用多种HMI显示画面多角度、直观反映过程运行状态。以炼铁厂1#高炉水池为例,画面实时显示包括水池液位、焦化生化废水流量的数值显示,并自动根据液位实时调整流量。系统包括手自动切换,液位数值做报警处理和故障报警,画面中做红灯闪烁提示,系统自动做报警记录和报警值记录。

集散控制系统简称DCS,本项目应用过程控制级具体实现信号的输入、变换、运算和输出等集散控制功能。在DCS中,过程控制级的控制装置包括过程控制单元、现场控制站、过程接口单元等,过程管理级由工程师站、操作员站、管理计算机等组成,完成对过程控制级的集中监视和管理。流量计、液位计等变送器输出两线制4mA~20mA电流,直接传输到现场控制柜DCS系统的模拟量输入模块,采集到的信号经DCS处理后通过以太网与控制室的上位机实现数据交互。基础自动化控制系统是保证正常生产的关键系统,相对其他系统而言,对于系统硬件的可靠性、稳定性上要求更高。因此,在确定系统选型时应把握住硬件的高可靠性、高稳定性这一关,同时应要求控制装置的CPU 具有较高的性能。

1.2 集中监控系统

数据采集及集中监控系统将现场检测数据通过光缆及光收发设备接到数据采集机柜内,然后通过数据隔离网关采集数据到能源系统,对测量到的数据进行有效管理,通过基础自动化系统实现废水能源的统一调配。系统具有现场数据实时传送、报警、历史记录、实时曲线等功能。整套系统结构简单、动态范围广、实时性强、组网灵活、运行成本低,同时系统采用模块化结构,自组合方便,可根据客户需求有所增减。同时利用能源系统开发工具软件进行监控界面开发,并将界面集成到能源监控或生产监控系统中。

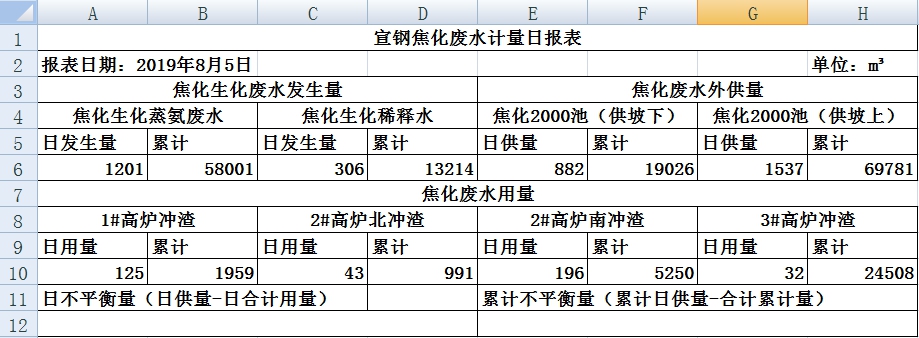

管理人员可根据需要设置不同的时间间隔或条件组织数据,统一调度和自动生成日报表,废水数据通过公司能源管理系统实现常态化管理,通过日报表可分析各用户每天的耗水情况,便于及时指导生产和操作。如图2所示。

脑和脊髓同时受累的CNS结核1例报告 … ……………………………………… 陈黔妹,刘芳,盛灿,等 340

图2 宣钢焦化废水计量日报

2 实施效果

焦化生化废水每日2000多吨,利用率一直在50%左右,造成废水排放对环境影响较大。实施后,废水利用率由50%提升至100%,实现废水零排放。废水使用率提高后,每日节约新水约2000t,每年可为公司节省水费87.6万元。

系统投入运行后,岗位根据现场数据实时传送、报警、历史记录、实时曲线,开展针对性的废水调配,为能源管控,挖潜增效,提供基础支持。也可防止供需不平衡造成废水排放污染环境,从而提高企业社会形象。补水操作实现自动化,降低工人劳动强度。水资源整体数据直观、完整,便于管理人员制定平衡计划,有利于提升水系统的整体管控能力。

[1] 陈长松,李天增,张宝林,等.A/O工艺处理焦化废水的工程实践[J].环境科学与技术,2006,29(10):85-87.

[2] 王金波.霍艳敏.党丽妮.等.浅谈焦化废水处理方法[J].科技创新导报:环境科学,2010.29.117.

[3] 郭江河.自动化检测技术在焦化酚氰废水处理中的应用[J].河北企业.2010,(8):79

文章来源:《中国金属通报》 网址: http://www.zgjstbzz.cn/qikandaodu/2020/0512/344.html